優質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區太平河南路1567號均和云谷濟南匯智港6號樓

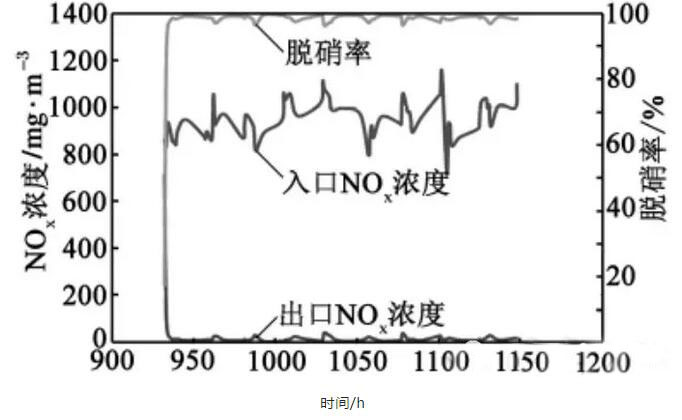

1、 脫硝反應器

選擇性催化還原法(SCR)是目前尾氣脫硝最為成熟,且脫硝效率最高的一種方法。即在尾氣中加入一定量的氨氣,以氨為還原劑,在催化劑表面將NOx還原呈N2。

其中氨源采用液氨或蒸氨工段產生濃度為20%的濃氨水,用管道引入至脫硝反應系統,經調解閥控制流量后進入混合器中與煙氣均勻混合。

在脫硝反應器進出口可安裝氣體分析儀試試在線監測進出口的NOx濃度,并根據反饋信號控制氨的加入量。

在脫硝工藝中最為關鍵的是脫硝催化劑,此工藝中采用一種新型的脫硝催化劑。該催化劑選用以陶瓷蜂窩為基體的整體涂層式結構,由陶瓷蜂窩、金屬氧化物涂層、活性組分組成。該催化劑具有脫硝效率高,可高空速操作、阻力低、選擇性好、氨逃逸率低、溫度范圍廣、熱膨脹系數小等諸多優點。

使用該類型的催化劑即使在入口NOx濃度很高時(2000~3000mg/m3),也可達到很高的NOx脫除精度,反應后尾氣中氮氧化物濃度可低于150 mg/m3。如排放標準進一步升級,不需對催化劑和反應裝置做任何改動,只需稍微增加氨投入量,提供反應所需的氨量,即可使尾氣中NOx濃度小于所規定的排放限值。

圖、新型催化劑脫硝效率

2、偏心型徑向熱管換熱器

目前焦爐煙道氣的余熱回收裝置一般采用常規的軸向重力熱管技術,雖然常規的軸向熱管具有高效的超導體性能,極高換熱效率,優良的等溫、恒溫性,優良的單向熱傳遞特性,良好的環境適應性,避免了露點腐蝕等優點,但同時也存在著換熱器設備結構復雜,整體設備龐大,容易爆管,減少換熱面積,損壞的不可逆性,較高的整體制造成本等不足之處。

此工藝采用徑向熱管換熱器回收焦爐煙道氣的余熱,科學地設計徑向熱管偏心度,增加了熱管工質的填充量,達到合理的工質狀態,再次提高熱管換熱器的熱效率,降低總體工程成本,大幅提高生產效率,使節能效率達到國際先進水平。

徑向熱管換熱器技術有效解決了焦爐煙道氣余熱回收熱管換熱器結構復雜,噸蒸汽產量鋼材好用量大的問題;克服了軸向熱管損壞后換熱總面積的損失不可逆,換熱效率大幅降低等問題。

3、煙氣鎂法脫硫

濕法脫硫為目前使用范圍最廣的脫硫方法,根據脫硫的原料不同可分為石灰石/石膏法、氨法、鈉堿法、鈉鈣雙堿法、金屬氧化物發、堿性硫酸鋁法,其中石灰石/石膏法、鈉堿法、鈉鈣雙堿法、金屬氧化物法比較普遍。

其中氧化鎂脫硫技術是一種成熟度僅次于鈣法的脫硫工藝,在化學反應活性方面氧化鎂要遠遠大于鈣基脫硫劑,并且由于氧化鎂的分子量較碳酸鈣和氧化鈣都比較小,因此其它條件相同的情況下氧化鎂的脫硫效率要高于鈣法的脫硫效率。

一般情況下氧化鎂的脫硫效率可達到95%~98%,而石灰石/石膏法的脫硫效率盡在90%~95%左右。常見的濕法脫硫工藝里面,不可避免的存在著二次污染的問題。

對于氧化鎂脫硫技術而言,后續處理較為完善,既可以濃縮結晶七水合硫酸鎂晶體,又可對氧化鎂進行再生,回收SO2生產稀硫酸,解決了二次污染的問題。除此之外,使用氧化鎂脫硫技術還具有投資、運行費用少,綜合效益高的優點。

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規范確認,簽訂合作協議

合同簽訂技術和商務規范確認,簽訂合作協議

產品制作選擇最優質的元器件,嚴格按照技術協議

產品制作選擇最優質的元器件,嚴格按照技術協議

調試安裝現場規范安裝,靜態動態調試,分析儀運行

調試安裝現場規范安裝,靜態動態調試,分析儀運行

售后服務后續維護,持續跟進,終身維修

售后服務后續維護,持續跟進,終身維修